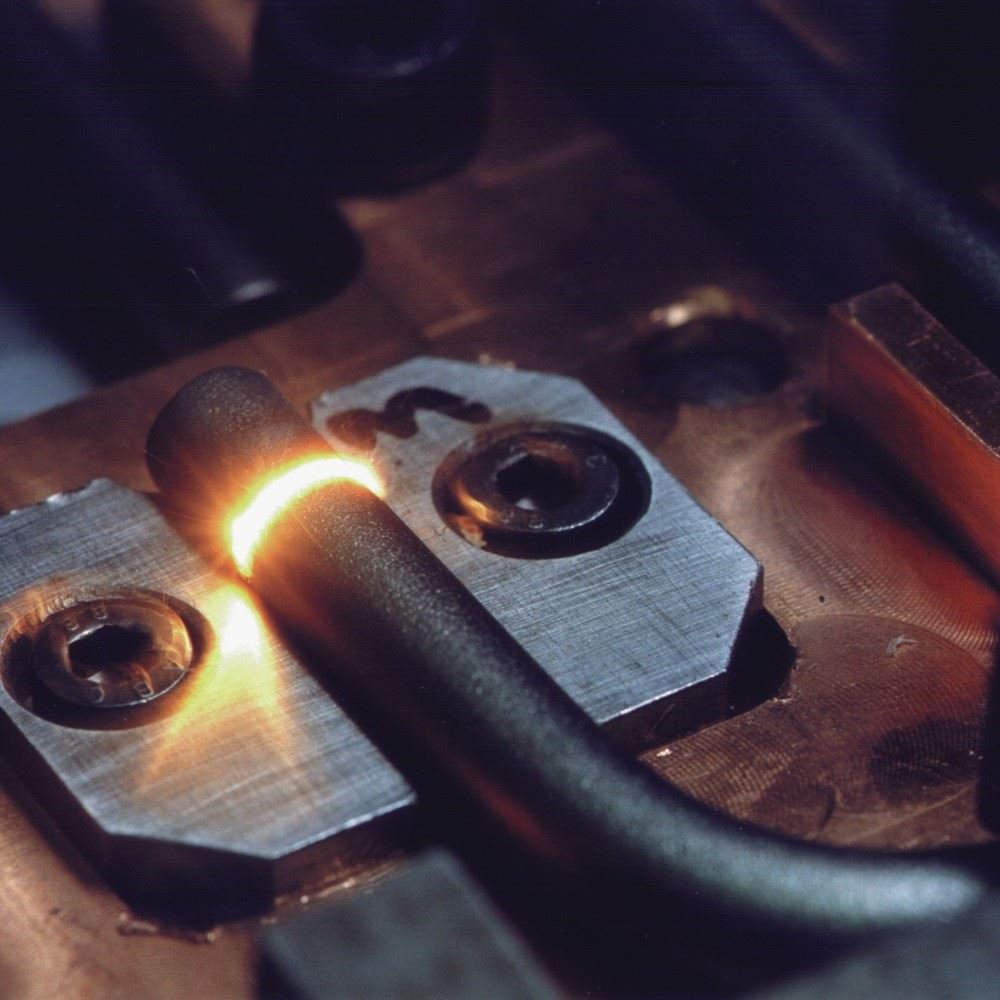

Закалка

Также труднодоступные участки могут быть закалены без контакта с материалом

Лазерная закалка часто используется для упрочнения сегментов деталей, подверженных высокому износу. С помощью этого метода сегменты, облученные лазером, могут быть локально закалены, а также возможна выборочная обработка трехмерных и нестандартных заготовок. Это позволяет избежать ненужных переделок и задержек; кроме того, экономится время, так как нагревается только часть инструмента.

В случае поверхностного упрочнения лазерным излучением материал (углеродистая сталь) нагревается до температуры аустенизации в течение короткого времени и преобразуется быстрым охлаждением в мартенситную структуру. Тепло генерируется за счет поглощения лазерного излучения на поверхности, тушение осуществляется за счет теплопроводности внутрь материала. Глубина закалки ограничена от 1 мм до максимума 1.5 мм за счет теплопроводности и самозатухания. Временной температурный профиль по существу определяется геометрией пятна лазерного луча в точке обработки и скорости подачи.